【決定版】ガラスコーティング完全ガイド|成分・硬度・膜厚・耐久・透明性を科学的に網羅解説【全10章】

ガラスコーティングとは何か ― 成分・構造・ガラス被膜の本質を徹底解説

|

送料無料 ドゥレッザ ガラスコーティング 柔軟性のある最高硬度7h 硬く・しなやかなコーティング 60ml 価格:8800円 |

![]()

ガラスコーティングという言葉は広く知られているものの、その正体や仕組みを正しく理解している人は多くありません。

「完全無機質」「ガラス100%」「硬度9H以上」「10層コート」など、魅力的なコピーが並ぶ一方で、実際の成分や硬化後の被膜構造は商品によって大きく異なります。

本ページでは、ガラスコーティングの本質を

・どんな成分で構成されているのか

・どのようにガラス被膜が形成されるのか

・なぜ透明な被膜ほど性能が高いのか

・硬度や膜厚がどのように影響するのか

といった観点から、科学的・実用的にわかりやすく整理していきます。

ガラスコーティング選びで迷わないためには、宣伝文句ではなく「成分」「構造」「被膜の状態」を見ることが重要です。

ガラスコーティングの正体は“無機ガラス骨格(SiO₂)”を形成すること

ガラスコーティングは、簡単にいうと「塗装の上に非常に薄いガラス層を形成する技術」です。

施工直後の液剤は、シランやシロキサンと呼ばれるガラス前駆体と溶剤の混合液になっており、空気中の水分や塗装表面と反応しながら硬化していきます。

硬化が進むと、塗装表面にはSiO₂(シリカ)を中心とした無機ガラス骨格が構築されます。

この骨格が、ワックスや樹脂系コーティングにはない特徴をもたらします。

・酸化しにくい無機構造であること

・紫外線に対して非常に強いこと

・化学薬品に対する耐性が高いこと

・高い硬度と耐スクラッチ性を発揮すること

・耐熱性に優れ、高温でも安定していること

このような特性により、ガラスコーティングは「長期間、塗装を守る保護膜」として利用されています。

ガラスコーティングを構成する主な成分

ガラスコーティング剤は、大まかに次の3要素で構成されています。

無機ガラス成分

・シラン化合物

・シロキサン系化合物

これらが硬化してガラス骨格になります。

有機補助成分

・シリコーンレジン

・樹脂系バインダー

・チタンなどの機能性成分

柔軟性の付与、密着性の向上、撥水性の調整などを担います。

溶剤

・アルコール系溶剤(IPAなど)

・揮発性溶剤

施工性をよくし、塗り広げやすくするための成分です。

硬化後に塗装上に残るのは「無機ガラス成分」と「一部の有機補助成分」であり、この構造がどれだけ均一で緻密かによって、耐久性・透明性・硬度・防汚性が大きく変わります。

粉状硬化と透明ガラス被膜の違い

ガラスコーティングを語るうえで、もっとも分かりやすいのが「硬化後の見た目の違い」です。

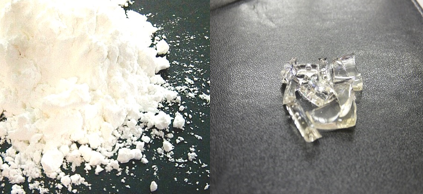

ある製品は、硬化させて割ってみると白い粉のように崩れ、別の製品は透明なガラス片のように硬化します。

下の画像は、一般的な成分のガラスコーティングと、高純度ガラス成分のコーティングを比較したイメージです。

左側の白い粉状になっている被膜は、樹脂や高分子ポリシラザンなどの割合が高く、ガラス骨格が十分に形成されていない状態を示します。

硬化しているように見えても、内部はスカスカで、密度の低い粉のかたまりに近い構造です。

右側の透明なかたまりは、ガラス成分が高い比率で均一に硬化し、緻密な骨格を形成している状態を表しています。

光の透過性が高く、内部にムラが少ないほど、耐久性・耐候性・防汚性も優れた被膜になります。

粉状硬化の被膜が抱える問題

・ガラスよりも樹脂成分の比率が高い

・硬化時に収縮や分離が起こり、微細な粒子が残る

・膜厚が十分に確保できない

・光を乱反射し、白く濁ったように見える

・酸性雨や洗剤に弱く、劣化が早い

透明ガラス被膜のメリット

・ガラス成分が高純度で、骨格が密に組まれている

・膜厚を2〜4μmほど確保しやすい

・光学的に平滑で、艶が深く見える

・耐薬品性・耐候性が高く、長期保護が期待できる

・白化や虹色の劣化が起こりにくい

同じ「ガラスコーティング」という名前でも、硬化後の状態はここまで違います。

分子量と“浸透定着”の重要性

ガラスコーティング剤の性能を語るうえで、分子の大きさ(分子量)は非常に重要です。

分子量が小さい成分は塗装面のミクロな凹凸に入り込み、内部からガラス骨格を形成することができます。

塗装面は完全な平面ではなく、拡大すると細かな凹凸やピンホールが存在します。

低分子シラン系成分は、この凹凸に入り込み、塗装と一体化するような形で定着します。

その結果、

・強い密着力

・剥がれにくい被膜

・ムラの少ないガラス層

が実現します。

逆に分子量の大きい高分子成分は、塗装の凹凸に入りきれず、表面に“乗っているだけ”の状態になりがちです。

この場合、

・密着力が弱い

・傷や摩耗により早期に剥離する

・耐久性が安定しない

といった問題が起こりやすくなります。

硬度だけでは性能を語れない理由

ガラスコーティングの広告でよく見かけるのが「硬度9H」「硬度10H」という表現です。

硬度そのものは確かに重要な指標ですが、数値だけを追いかけると別の問題が出てきます。

鉛筆硬度試験では、Hの数字が大きいほど【硬い】とされますが、同時に【脆さ】も増していきます。

これはガラスそのものに近い性質であり、硬度が上がるほど、わずかな衝撃や歪みに対してクラック(微細なひび割れ)が発生しやすくなるということです。

実車のボディは、走行中の振動・温度変化・ボディのねじれなど、常にわずかな動きが加わっています。

この環境に、極端に硬いだけの被膜を乗せると、内部に応力が蓄積し、クラックや白化の原因になります。

そのため、現実的なガラスコーティングの硬度としては

5H〜8H程度のレンジが理想的と考えられています。

塗装保護という目的に対して、硬さとしなやかさのバランスがもっとも良い範囲だからです。

膜厚が“0.3μm”と“4μm”では別物の保護性能

もう一つ重要なのが、硬化後の膜厚です。

一般的なコーティング剤の膜厚は、0.1〜0.3μm程度と非常に薄く、わずかな摩耗や研磨で簡単に消失してしまいます。

一方、無機ガラス骨格がしっかりと形成されるタイプのガラスコーティングは、2〜4μm前後の膜厚を安定して確保することができます。

これは、

・衝撃の緩和

・洗車傷の緩衝層

・酸性雨や融雪剤からのバリア

として機能するには十分な厚みです。

薄い被膜は、どれだけ硬度を高めても物理的に削れやすく、長期的な保護という観点では不利になります。

逆に、適切な膜厚と硬度、そして柔軟性を兼ね備えた被膜は、年単位で安定した保護力を発揮します。

透明性が高いほど“劣化しにくい”理由

ガラスコーティングの透明性は、単なる見た目の問題ではありません。

透明度が高い被膜は、内部構造が均一で、未反応成分や気泡が少ない状態を意味しています。

透明なガラス被膜の特徴

・光が均一に通過し、乱反射が少ない

・ガラス骨格が緻密で、耐久性が高い

・汚れが入り込む隙間が少ない

・白化やくすみが起きにくい

反対に、硬化後に白く濁ったり、虹色に見える被膜は、

・成分の偏り

・膜厚ムラ

・硬化不足

などが発生している可能性が高く、長期的な耐久性には不安が残ります。

ガラスコーティング選びで見るべきポイント

ここまでの内容を踏まえると、ガラスコーティングを選ぶ際の重要ポイントは次のように整理できます。

・硬化後に透明なガラス状の被膜になるかどうか

・白化や粉状、虹色の干渉が出ていないか

・膜厚が2〜4μmクラスの厚みを持っているか

・硬度だけでなく、柔軟性やクラックの出にくさも意識しているか

・低分子シランなど、浸透定着型のガラス成分を採用しているか

このような視点で成分・実験データ・写真を見ていくと、宣伝文句だけでは判断できなかった“本当の差”が浮かび上がってきます。

ガラスコーティングの本質を理解すると得られるもの

ガラスコーティングの本当の構造を知ることは、単に知識を増やすだけではありません。

・何年も愛車をきれいに保てるかどうか

・下地の塗装をどこまで守れるか

・メンテナンスにかかる手間とコスト

・再施工のタイミングやリスク

こうした実用面に直結する判断がしやすくなります。

ガラスコーティングは「光り方」や「施工直後の手触り」だけで判断すると失敗しやすい分野です。

成分・構造・被膜の状態まで踏み込んで理解することで、本当に信頼できるガラスコーティングが見えてきます。

ガラスコーティングの硬度と耐スクラッチ性 ― 数値に隠れた本当の意味を科学的に解説

ガラスコーティングの性能を語るうえで、もっとも誤解されやすい指標が「硬度」です。

多くの製品が“9H”“10H”“13H”などと表示していますが、この数字だけでは本当の性能を判断できません。

さらに、硬度は“高いほど良い”と認識されることも多いですが、ガラス被膜という超薄膜の世界では、硬度を追い求めすぎると逆に脆さが生まれ、クラック(微細ひび割れ)による劣化を招く原因となります。

ここでは、硬度の本当の意味、耐スクラッチ性能との違い、ガラスコーティングの材料科学的な限界、そして実車環境で最も理想的なバランスを解説していきます。

硬度の測定方法 ― JIS鉛筆硬度試験とは

コーティングの硬度は、JIS(日本工業規格)に基づく「鉛筆硬度試験」で測定されます。

この試験は、1H〜10Hまでの鉛筆を使い、一定荷重で被膜の表面を擦り、傷がつくかどうかで硬度を判定する技術です。

硬度の最大値は“10H”であり、それ以上の硬度を鉛筆試験で証明する方法は存在しません。

つまり、ネット上にある“13H”“15H”といった表記は、測定方法の基準外であり、科学的に成立しない数値です。

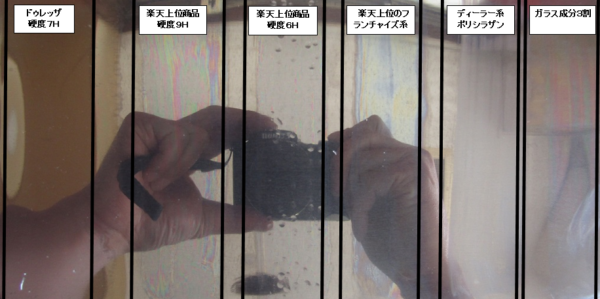

次の画像は、硬度5H〜9Hの鉛筆を揃え、実際にガラスコーティング被膜に傷を入れて確認した様子のイメージです。

この試験では、ガラスコーティング剤ごとにどの硬度から傷が入るかが視覚的に判断できます。

硬度試験で見えたガラスコーティングの実力差

次の画像は、5H〜9Hの鉛筆で実際に傷を付けたあとの試験片の比較です。

傷の入り方を見ると、商品ごとに明確な違いがあります。

多くの市販品は5H〜6Hで傷が入り始め、硬度3H前後の性能にとどまるものもあります。

これは、ガラス成分の比率・分子設計・硬化の均一性が不足している場合に起こる典型的な結果です。

一方、高純度ガラス骨格を形成するコーティングでは、7H〜8Hでも傷が入りにくく、硬度として理想的なレンジに安定して収まります。

ここで重要なのは、単に“数字が高い”ことではなく、傷が入りにくいだけの“総合的な材料バランス”です。

硬度9Hという数字の誤解

“9H”という表記は非常に魅力的ですが、9Hそのものが最強というわけではありません。

ガラスは硬度が高いほど脆くなり、薄膜にした場合には微細な衝撃や歪みに耐えられず、ひび割れ(クラック)が発生しやすくなります。

つまり、硬度を追求し過ぎると逆に劣化が早まる場合があるのです。

硬度が高すぎると起こる現象

・微細な衝撃でクラックが入る

・温度変化で内部応力が溜まり白化する

・洗車や拭き上げ時の曲げ応力に耐えられない

・膜厚を確保しづらくなる

このため、硬度9Hは“最大値に近いが、常に最適ではない”という性質を持っています。

耐スクラッチ性とは「硬度+粘り強さ」で構成される性能

ガラスコーティングの“傷の入りにくさ”は、硬度だけで決まるわけではありません。

実際には、次の2つの要素が組み合わさって決まります。

① 表面硬度(傷を受け止める強さ)

② 粘り強さ(微細な衝撃に耐える柔軟性)

もし硬度が高くても粘りがなければ、傷は入らない代わりに“割れる”性質が強くなります。

逆に柔軟性のみが高ければ、割れには強いものの、傷が入りやすくなります。

“実車上で最も理想的”なのは、このバランスが取れた7H前後のガラス被膜です。

耐スクラッチ性能はガラス骨格の均一性で決まる

ガラス被膜は、硬度に加えて“内部構造の均一性”が性能を大きく左右します。

たとえ同じ硬度7Hであっても、

・成分の純度

・分子量

・硬化の均一性

・膜厚の安定性

が異なると、耐傷性能は別次元の差が生まれます。

均一で緻密な骨格が形成されれば、傷が入った際の力が広く分散され、深いダメージを防ぐことができます。

逆に、不均一な被膜は力の逃げ道がなく、傷が深く入りやすく、同じ硬度でも実用性能が大きく落ちます。

“高硬度=高耐久”ではない理由

耐久性に影響するのは硬度だけではありません。

ガラスコーティングは数ミクロンほどの薄い層であるため、硬度を上げ過ぎると内部応力が蓄積し、ひび割れを起こしやすくなります。

耐久性を決める主な要素

・ガラス骨格の密度

・柔軟性による応力吸収

・膜厚の安定性

・硬化の均一性

・酸化しない無機構造

これらが揃った被膜は、硬度が高すぎなくても非常に長寿命になります。

硬度が高すぎる被膜が抱える3つの弱点

1. クラックのリスク

2. 温度変化に弱い

3. 膜厚確保が難しい

特に冬季の寒暖差が大きい地域では、温度による膨張収縮が繰り返され、硬すぎる被膜は内部から破壊が進みやすくなります。

理想的な硬度レンジは“7H前後”

科学的に見ると、ガラスコーティングにおいて最も理想的な硬度は次の範囲に収まります。

・最低でも5H(塗装保護として成立するライン)

・最大でも8H(ガラス骨格が成立する上限)

・最適値は7H前後(硬さと柔軟性の最良バランス)

このレンジであれば、耐スクラッチ性・ある程度の柔軟性・厚いガラス骨格の形成という3つの要素を高水準で両立させることができます。

傷に強い被膜の条件は「分子設計」で決まる

ガラスコーティングの耐傷性能を決めるのは、次の3条件です。

① 分子量が小さい(塗装へ深く浸透する)

② 不純物が少なく、硬化が均一

③ ガラス骨格が高密度で透明性が高い

これらが揃うと、実車環境において高い耐久性と傷への強さを発揮できます。

硬さと柔軟性の両立が傷への強さを生む

ガラスコーティングは、ガラスでありながら“しなやかさ”を持つ構造が理想とされています。

完全なガラス構造では衝撃に弱く割れやすいため、無機ガラス成分と有機成分のバランスが最重要になります。

適切な柔軟性は、

・温度差

・振動

・洗車時の力

などの応力を吸収し、被膜の割れや剥離を防ぎます。

実車で本当に強いコーティングとは

実車の環境は、外気温の変化や紫外線、洗車、雨風、路面の振動など、常に複雑なストレスが加わっています。

そのため、厚くて硬いガラス被膜であっても、内部応力が逃げられずにクラックする場合があります。

実車の保護において最も強いのは

・適切な硬度(7H前後)

・均一なガラス骨格

・適正膜厚(2〜4μm)

・柔軟性のある構造

を兼ね備えたガラスコーティングです。

硬度の真実を知ると、製品選びが変わる

硬度はあくまで一つの指標であり、万能ではありません。

しかし、硬度の仕組みと限界を理解することで、ガラスコーティングの“本当の性能”を見抜けるようになります。

ガラス骨格の密度、柔軟性、膜厚、透明性、硬化の均一性など、複数の要素が重なったとき、耐久性の高い“本物の被膜”になります。

ガラスコーティングの定着性と白化・虹色化 ― “密着力の科学”で性能の差が決まる

ガラスコーティングの品質を決定づける核心は「どれだけ強固に塗装へ定着するか」です。

どれほど硬いガラス骨格を持つ製品でも、塗装へ均一に密着しなければ膜が浮き、白化や虹色化を引き起こし、保護性能が大幅に低下します。

逆に、低分子シランが塗装のミクロ凹凸へ深く浸透し、均一に硬化すれば、ガラス骨格が長期間安定し、艶・撥水・耐傷性・耐候性のすべてが最上位レベルに引き上がります。

ここでは、定着性の良し悪しがどのようにガラスコーティングの劣化や見た目の変化へ繋がるのか、専門知識がなくても分かる形で具体的に解説します。

白化と虹色化は“定着不足”のサイン

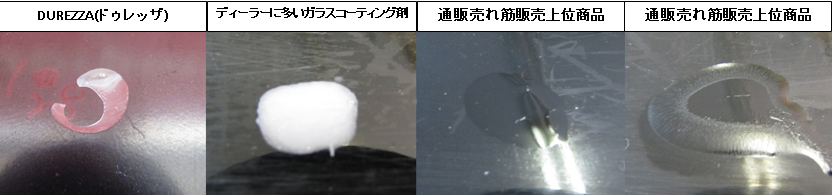

次の画像は、ステンレス板に複数のガラスコーティングを塗布した際の“白化・虹色化”の比較です。

透明化しているものもあれば、白く濁るもの、虹色に光るものなど、同じ“ガラスコーティング”でありながら結果は大きく異なります。

この違いは、成分や分子構造の差によって、定着メカニズムが根本的に異なるためです。

白化するガラスコーティング

・高分子ポリシラザン系に多い

・塗装に浸透できず表面に乗るだけ

・硬化時に収縮し微粒子を残す

・膜厚が均一に形成されない

・表面水分や不純物の影響を受けやすい

白化は“ガラス骨格が均一に形成されなかった”結果であり、外観劣化だけでなく性能低下の直接原因になります。

虹色になるガラスコーティング

虹色化は、被膜内部の密度ムラや不均一硬化が原因です。

特にチタン系触媒・スズ系触媒を大量に含むガラス系では、光の干渉が強く起こり、虹色が生じやすくなります。

虹色自体は一見綺麗に見える場合もありますが、これは“均一な透明ガラス構造が形成されていない”明確なサインです。

透明性の高さは「ガラス骨格が均一である」証拠

ガラスコーティングは本来、透明に仕上がるものです。

透明性は、光が内部で乱反射せず、均一なガラスネットワークを通過することで得られます。

つまり透明性が高いほど、

・分子構造が均一

・硬化不良や粒子残りがない

・不純物が少ない

・塗装に均一密着している

といった高品質の条件が揃っています。

定着性は「分子量」と「反応性」で決まる

ガラスコーティングが塗装にどれだけ密着できるかは、成分の“分子量の大きさ”と“反応性の高さ”に左右されます。

低分子シランの特徴

・分子が小さいためミクロ凹凸に入り込む

・内部から密着力が働く

・膜が浮きにくい

・透明で均一なガラス層を形成できる

高分子ポリシラザンの特徴

・分子が大きく塗装に入り込めない

・表面に“乗る”だけで内部まで浸透しない

・硬化過程で収縮し白濁しやすい

・厚い膜を形成しづらい

ガラスコーティングは、分子が小さいほど塗装との密着が強く、透明で厚いガラス層を形成できます。

定着性の悪い製品が抱える問題点

定着が不十分なガラスコーティングは、見た目の問題にとどまりません。

塗装保護という本来の目的を果たせなくなる深刻な欠点があります。

定着不良が引き起こす症状

・ガラス層が部分的に浮く

・白化、虹色化、くすみが発生

・酸性雨や紫外線に弱くなる

・洗車傷が入りやすくなる

・撥水持続が短くなる

・膜厚が確保できず耐久が落ちる

ガラスコーティングが塗装に乗っているだけの場合、わずかな摩擦や衝撃でガラスが剥離しやすく、長期的な密着が期待できません。

定着性の高いガラス被膜が持つ5つの利点

定着性の高いガラスコーティングは、次の性能が大幅に向上します。

1. 深い艶(光学平滑性)

2. 厚い膜が確保され耐傷性が高い

3. 紫外線・酸性雨に強い

4. 白化・虹色化が起こりにくい

5. 長期間の撥水・滑水性能が持続

特に“酸化しない”無機ガラス層がしっかり密着すると、洗車を繰り返しても性能がほとんど落ちない強靭な被膜になります。

塗装との結合は化学反応で起こる

ガラスコーティングの定着は、単なる“接着”ではありません。

塗装表面の水酸基(OH)とシラン化合物が反応し、強力なSi-O結合(シロキサン結合)が形成されることで密着します。

これはワックスや樹脂では絶対に起こらない“化学的結合”です。

ガラス被膜が強い理由

・化学反応で塗装と結合する

・無機ガラス骨格が劣化しない

・酸化に強く紫外線で破壊されない

結合が強いほど、ガラス層は塗装の一部のように安定します。

均一な硬化が艶・耐久の差を決める

ガラスコーティングは、塗装上に均一に硬化することで最高性能を発揮します。

均一硬化が不十分な場合、

・白化

・虹色化

・ひび割れ(クラック)

・膜厚不足

といった問題が起こり、すべてが劣化につながります。

透明性の高い被膜ほど光が整って反射し、深い“鏡面艶”が生まれます。

定着性の高い製品は経年で差が広がる

定着性の不足は、施工直後には気づきにくいものの、数カ月〜1年経つと顕著に差が出てきます。

定着性が弱いコーティングの1年後

・白化が広がる

・艶が落ちる

・水弾きが弱まる

・微細傷が増える

定着性が高いコーティングの1年後

・艶が深いまま維持

・白化しない

・水玉が丸く弾く

・被膜が塗装の一部のように安定

“透明性の高さ”が維持できるのは、均一硬化と定着性が優れているガラスコーティングだけです。

白化しない=高分子ではなく低分子シランである証拠

白化はガラスが“粉状”になっている状態で、これは高分子ポリシラザン系に起きやすい現象です。

低分子シランは、硬化時に高密度のガラス骨格を形成するため、白化しにくく透明性を保ったまま仕上がります。

透明性は単なる見た目ではなく、ガラスネットワークの均質さと高性能の証明です。

結論:定着性は性能の土台であり、すべての差を生む

定着性が弱ければ、どれほど高性能をうたう成分でも性能は劣化します。

逆に、定着性が強ければ、ガラス被膜は長期間にわたって安定し、

・艶

・膜厚

・撥水

・耐スクラッチ

・耐候性

のすべてを高いレベルで維持できます。

コーティング選びで最も重視すべきなのは“硬度の数字”ではなく、

どれだけ塗装へ深く浸透して定着できるかです。

ガラスコーティングの硬度と耐傷性 ― 数字だけでは判断できない性能の本質

ガラスコーティングの評価で最も誤解されやすい要素が「硬度」です。

市場には 9H、10H、13H などの大きな数字が並びますが、これらが“実際の性能”を反映しているとは限りません。

硬度はあくまで材料の一側面であり、耐傷性・耐久性・安定性・クラック(微細ひび割れ)・膜厚保持など、総合力を決めるのは「分子構造」「定着性」「柔軟性」「硬化反応」の組み合わせです。

ガラスコーティングを正しく理解するためには、まず「硬度の数値がどう生まれ、実際に何を意味しているのか」を明確にする必要があります。

鉛筆硬度試験は“ガラスコーティングの限界”を示す重要な指標

一般的にガラスコーティングの硬度は JIS K 5600 に基づく“鉛筆硬度試験”で測定されます。

これは、5H〜9Hの鉛筆を被膜に押し当てて傷が入るかを確認するシンプルな評価法です。

この試験は単純でありながら、“ガラス被膜の限界硬度”を把握する上で非常に有効です。

理由は、非晶質ガラス(コーティング膜として形成される「ガラス」は固体ガラスとは違う)が持つ物理的な硬さには「現実的な上限」があるためです。

非晶質ガラスの硬度の限界は 8H 前後

・9H以上は“硬化すると割れやすくなる領域”

・8Hを超えると膜が脆化し、クラックが増える

・厚膜形成ができないため、保護効果が弱まる

このため、実車に施工されるガラス被膜として安定する硬度は **7H〜8H** が最も信頼できます。

9Hという数字が“一人歩きする理由”

市場では「9H最強」「10Hはプロ仕様」などのキャッチコピーが見られますが、これらは誤解を生みやすい表現です。

理由①:鉛筆は10Hまで存在するが、被膜が10Hになるわけではない

鉛筆硬度は鉛筆の芯の硬さであり、ガラス被膜の硬さそのものとは別物です。

理由②:9Hで傷が入る=硬度は8H前後

鉛筆硬度試験では「傷が入った鉛筆の一段階下」が実質硬度と判断されます。

つまり、9Hで傷が入れば硬度は「8H相当」です。

理由③:硬すぎる被膜はクラックが増える

非晶質ガラスの膜は硬くなるほど、衝撃や湾曲に弱くなります。

実車での耐久性を考えると、過度に硬いガラス被膜は逆効果です。

硬度より重要なのは“柔軟性のあるガラス骨格”

硬度だけを追求すると、ガラス被膜は脆くなり、外部衝撃・温度変化・洗車摩擦に対してクラックを起こしやすくなります。

耐傷性の高い被膜とは、単に硬いだけではなく、しなやかに追従する柔軟性を持つものです。

柔軟性があるガラス骨格のメリット

・クラック(微細ひび割れ)が発生しにくい

・洗車傷に強い

・厚いガラス層が均一に形成される

・温度変化による膨張・収縮に追従する

・長期的に透明度を維持できる

硬度と膜厚は“反比例の関係”にある

ガラスコーティングには「膜厚が厚いほど強い」という基本があります。

しかし、硬度が高くなりすぎると、膜厚を厚くすることができなくなり、0.5〜1μmの超薄膜になってしまいます。

膜厚の違いによる保護性能の差

薄膜(0.5〜1μm)

・衝撃に弱い

・洗車傷が入りやすい

・耐久性が短い

・クラックが多い

厚膜(2〜4μm)

・衝撃吸収性が高い

・小傷に強い

・撥水が長持ち

・外的ストレスに強い

低分子シランで構成されたガラスコーティングは、膜厚をしっかり確保しながら硬度を 7H〜8H に保つことができ、これは実車における性能として最も理想的なバランスといえます。

硬度の数値は“耐傷性の一部”でしかない

ガラスコーティングの真の耐傷性は、硬度+膜厚+柔軟性+定着性の4要素が組み合わさった総合能力で決まります。

総合耐傷性を決める4要素

1. 塗装への定着力

2. ガラス骨格の密度

3. 適切な硬度(7H〜8H)

4. 膜厚の確保(2〜4μm)

どれか一つでも欠けると、耐傷性能は大きく落ちます。

硬度試験で分かる“本物のガラス被膜”の特徴

本物のガラスネットワークが形成されているかどうかは、傷痕の入り方で分かります。

硬度試験後、ガラス骨格がしっかり形成されている被膜は、傷が“細く深く”入ります。

一方、高分子系の半硬化被膜は、傷が“広く浅く”“白く濁る”特徴があります。

この差は、ガラスネットワークの密度と均一性の差を反映しています。

硬度は“塗装保護性能”を決める一つの要素に過ぎない

実車の塗装保護を考えると、硬度の高さよりも、塗装との密着力と柔軟性の方が圧倒的に重要です。

特に、

・雪国の凍結融解

・強い紫外線

・酸性雨

・高速走行の風圧

・洗車ブラシ

といった過酷な環境では、硬いだけの被膜は半年でクラックが増え、本来の性能を維持できません。

実車で求められる“最適な硬度帯”は 7H〜8H

この硬度帯は、

・ガラス骨格の強度

・塗装への化学的結合

・柔軟性による衝撃吸収

・膜厚の確保

のすべてを両立できます。

硬度という数字に惑わされない選び方が重要

ガラスコーティングの比較で重要なのは、硬度の数字ではありません。

見るべきポイントは次の通りです。

1. 被膜が白化しないか

2. 虹色化していないか

3. 深い透明度を保っているか

4. 膜厚がしっかり確保できるか

5. 柔軟性がありクラックしないか

6. 塗装へ深く浸透して密着するか

これらを満たしたガラスコーティングこそが、実車で本当に長持ちし、艶・保護力・撥水力のすべてを最大化します。

ガラスコーティングの膜厚が決める“艶・耐傷性・耐久性”のすべて

ガラスコーティングの品質を左右する最重要要素のひとつが「膜厚」です。

硬度や撥水性能が注目されがちですが、実車での保護力・耐久力・艶の深さ・摩耗への強さを決定するのは、ガラス被膜がどれだけ“厚く”“均一に”形成されているかです。

薄膜のガラス層では、どれほど硬度が高くても衝撃に弱く、小さな摩耗で剥離しやすくなります。

一方、化学的に強固に結合し、2〜4μm級の厚膜層が均一に形成されると、塗装は外的ストレスから強力に守られ、美しい艶を長期間維持できます。

ここでは、膜厚の違いがガラスコーティングの“実力”にどれほど大きな差を生むのか、その科学的根拠と実車での変化まで詳しく解説します。

薄膜と厚膜 ― ガラス被膜の違いを示す比較画像

下の画像は、一般的なディーラー系ガラスコーティング剤と、ガラス骨格密度の高いガラスコーティングの膜厚違いを示す代表的な比較です。

左側は薄い白い粉末状、右側は透明な塊状のガラス構造になっています。

この差はそのまま“膜厚の違い”であり、保護力の差です。

粉状に近い被膜は、表面に薄く付着しているだけの状態であり、塗装への定着も弱いままです。

一方、透明なガラス塊のように固まる被膜は、塗装に化学結合しながら高密度で硬化しているため、強靭な保護層を構築できます。

ガラス被膜の膜厚は「1µmの世界」で性能を大きく変える

ガラスコーティングの世界では、膜厚が1〜2μm違うだけで性能が劇的に変化します。

厚さの違いは、耐傷性・耐摩耗性・耐久性・光沢の深さなど、すべてに影響します。

0.5〜1μmの超薄膜ガラス層の特徴

・硬度が高くても衝撃に弱い

・洗車傷が入りやすい

・膜が均一にならない

・数カ月で撥水が落ちる

・紫外線のダメージで劣化しやすい

薄膜では、塗装保護という本来の役割を十分果たすことができません。

2〜4μmの厚膜ガラス層の特徴

・傷が入りにくい耐擦過性

・滑らかな光沢が長期間持続

・酸性雨や融雪剤に強い

・摩耗に強く洗車でも削れにくい

・ガラス骨格が均一に密度を持つ

厚膜は塗装に強力に密着し、外的ストレスを長期間吸収する“クッション”になるため、塵・砂・雪・紫外線すべてに非常に強くなります。

なぜ薄膜ガラス層は弱いのか

ガラスコーティングが薄膜になる主な理由は、成分の分子量と化学構造にあります。

高分子ポリシラザン系の特徴

・分子が大きく浸透しない

・塗装表面に「乗っているだけ」

・硬化時に収縮し膜厚が確保できない

・粉状になりやすい

・白化・虹色化が起きやすい

高分子構造では、塗装のミクロ凹凸に入り込めず、硬化時に収縮してしまうため、膜厚は0.5μm程度しか確保できません。

低分子シラン系の特徴

・分子が小さく深く浸透する

・塗装の凹凸内部に入り込み化学結合する

・硬化時の収縮が少ない

・ガラス骨格が均一に成長する

・結果として厚膜が形成される

低分子構造は塗装へ深く定着するため、均一な2〜4μm被膜を形成できます。

膜厚は“定着性”によって決まる

膜厚がしっかり形成されるためには、ガラスコーティングが塗装表面へ強固に定着する必要があります。

塗装表面の水酸基(OH)とシラン化合物が化学反応し、Si-O-Si結合という強固なガラス構造を作ることで、被膜が塗装の一部として安定します。

定着が不十分だと膜厚が育たない

・塗装の上でガラス骨格が均一に成長しない

・微粒子が残り白化する

・硬化してもクラックができやすい

・厚膜を形成できず保護力が落ちる

膜厚は、定着力の強さとガラス骨格の均一性によって大きく左右されます。

膜厚が生み出す“深い鏡面艶”の仕組み

艶の深さは、ガラス層の光学的平滑性によって決まります。

厚膜のガラスコーティングでは、光が屈折しながら反射するため、塗装の色がより濃く、深い色合いに見えます。

薄膜被膜では、光が乱反射しやすく艶が浅い印象になり、数カ月で光沢が落ちます。

厚膜ガラス層の光沢特徴

・反射面が滑らかで光の整合性が高い

・より深い鏡面反射が得られる

・色が沈み込むような艶感が生まれる

膜厚と“耐スクラッチ性能”の関係

膜厚は耐傷性を大きく左右します。

同じ硬度7Hでも、0.5μmの薄膜と4μmの厚膜では、耐摩耗性はほぼ別物になります。

厚膜のメリット

・摩耗に強い

・洗車キズが入りにくい

・長期間均一な被膜を維持できる

・外的衝撃に対するクッション性

特に日常の洗車による細かな擦過は、薄膜では数回で性能劣化が起こりますが、厚膜では保護力を維持したまま耐え続けます。

膜厚は“耐久年数”に直結する

ガラスコーティングは数μm単位の世界で性能が決まるため、膜厚が厚いほど時間経過に強くなります。

薄膜ガラス層の寿命

・半年〜1年で劣化

・洗車で性能が落ち始める

・白化・濁りが増える

厚膜ガラス層の寿命

・2〜5年レベルでも性能が維持される

・撥水・艶が長持ち

・クラックが起きにくい

・紫外線・酸性雨に強い

厚膜構造は、まるで塗装へ“透明なシールド”を張ったように外敵を遮断します。

膜厚を実現するために必要な化学構造

ガラスコーティングが厚膜を形成するためには、

1. 低分子量シラン

2. 高反応性アルコキシド

3. 均一硬化反応

4. 塗装表面との化学的結合

が不可欠です。

これらは単に成分を混ぜるだけでは成立せず、分子構造・触媒比率・加水分解反応・硬化速度の調整など、専門的な設計によって初めて可能になります。

厚膜形成は“艶・保護力・耐久性”の基礎となる

ガラスコーティングは、薄膜ではどれほど高級品でも性能を維持できません。

厚膜こそが、長期間の塗装保護と美観維持のための最重要条件です。

塗装を守る本質は、硬度や数字ではなく、

「透明で均一な厚膜ガラス層がどれだけ形成されるか」 にあります。

しっかりとした膜厚は、艶・滑水・耐摩耗・耐候・耐久、すべての性能を根底から支えます。

2層構造ガラスコーティングの科学 ― 密着性と硬度を同時に引き上げる最新構造

ガラスコーティングを選ぶ上で最も重要な要素のひとつが「どれだけ塗装へ密着するか」と「どれだけ硬度を維持できるか」です。

しかし、この2つは本来“相反する特性”を持ちます。

低分子で浸透性の高い成分は密着力に優れますが、硬度を高めにくい傾向があります。

一方、硬度の高いガラス成分は、分子量が大きく塗装に浸透しにくいため、密着性で劣る場合があります。

この矛盾を解消するために生まれたのが、2層構造ガラスコーティングです。

ここでは、なぜ2層構造が必要なのか、どのように性能を向上させるのか、従来構造とどれほど違うのかを専門知識を交えながら解説します。

2層構造の理解に不可欠な“実験画像”

次の画像は、実験用の鉄板にガラスコーティング成分を滴下した際の違いを示すものです。

塗装とは異なり、鉄板は凹凸が少なく定着しづらいため、成分の性質が非常にわかりやすく現れます。

画像を見れば、成分の“浮き”や“馴染み”の違いが一目瞭然です。

この挙動は、ガラスコーティングが塗装上でどれほど安定して広がり、どれほど強く定着するかの基礎的な情報になります。

なぜ1層では不十分なのか ― ガラスコーティングの根本的な課題

単層コーティングは施工が簡単ですが、構造的に大きな弱点を抱えています。

単層ガラスコーティングの主な問題点

1. 定着性と硬度が同時に確保しづらい

2. 微細凹凸に入り込まず浮きやすい

3. 白化しやすく不均一硬化につながる

4. 膜厚が育ちにくく保護力が弱い

5. 長期使用でクラックが起き始める

塗装への密着力が弱い状態で硬質成分を乗せても、外的ストレスに耐える強固なガラス層にはなりません。

2層構造は“下地層”と“保護層”の役割が別

2層構造のガラスコーティングは、次のように明確な役割分担があります。

1層目:低分子ベース層(浸透・アンカー効果)

・塗装のミクロ凹凸に入り込み強力に定着

・表面エネルギーを整え、次の層が密着しやすい状態を作る

・“アンカー”として上層ガラスをしっかり支える

2層目:硬度強化トップ層(保護・光沢・耐傷性)

・ガラス骨格密度を極めて高く形成

・硬度7H〜8Hを安定して維持

・透明な厚膜層を2〜4μm形成

・深い艶と最高レベルの耐傷性能を付与

2層を重ねることで、単層では到達できない「密着力×硬度×膜厚×透明度」を実現します。

定着性が強くなるメカニズム

1層目の低分子成分は塗装表面の“水酸基(OH)”と反応して、強固なシロキサン結合(Si-O-Si)を形成します。

これは化学反応による結合のため、ワックスや樹脂のように簡単に剥がれません。

定着性が強い状態を作るほど、2層目のガラス成分は塗装にしっかりと支えられ、厚膜かつ高密度なガラス骨格を形成しやすくなります。

“硬度”は1層目と2層目の組み合わせで決まる

硬度が7H〜8Hレベルで安定する理由は、2層構造で“しなやかさ”と“強度”を両立しているためです。

1層目(柔軟性)

・微細な衝撃を吸収し、ガラス層のひび割れを防ぐ

・塗装の膨張・収縮に追従する

2層目(硬度)

・傷に強い

・摩耗しにくい

・透明なガラス骨格を形成する

この“柔軟×硬度”の組み合わせは、単層では絶対に実現できません。

2層構造が生む“透明なガラス厚膜”

2層構造の大きな特徴は、厚膜化と透明度が同時に実現する点です。

厚膜が可能になる理由

・1層目が塗装に密着し基盤を作る

・2層目のガラス骨格が均一に成長する

・収縮が少なく2〜4μmを維持しやすい

透明度が高い理由

・低分子構造により微粒子が残らない

・均一な硬化ネットワークを形成する

・白化・虹色化の原因となる余剰成分が少ない

透明な厚膜こそが、深く美しい鏡面艶の核心です。

雪国・海風・紫外線が強い地域で2層構造が“別格”になる理由

2層構造は過酷な環境ほど、その差が大きく現れます。

雪国の特徴

・凍結融解の繰り返しで塗装膨張

・融雪剤の影響で塗装が化学的に攻撃される

海沿いの特徴

・塩害が強く金属・塗装が劣化しやすい

日差しの強い地域

・紫外線が塗装を酸化させる

2層構造のメリット

・柔軟性が温度変化に追従しクラックを防ぐ

・厚膜で酸性雨・塩害・融雪剤を遮断する

・紫外線を透過しにくく劣化速度を抑える

1層では吸収しきれない外的ストレスも、2層構造なら長期にわたって保護できます。

施工時の仕上がりにも明確な違いが生まれる

2層構造のガラスコーティングは、施工時から次のような差を生みます。

– 塗り込み後の伸びが良い

– 拭き上げが軽く、ムラが出にくい

– 均一なガラス皮膜が見て分かるレベルで整う

– 施工直後から光沢が深く見える

1層構造では、塗りムラや引きずり跡が残りやすく、透明度が落ちる場合があります。

2層構造は“本物のガラス被膜”を長期間維持するための仕組み

ここまで解説してきた通り、2層構造は次の3つを同時に満たすための仕組みです。

1. 密着力(低分子浸透層)

2. 高硬度(ガラス強化層)

3. 厚膜(2〜4μmの耐久層)

これらは、単層では絶対に同時に実現できません。

結論:2層構造は“耐久・艶・保護力すべての頂点”

2層構造のガラスコーティングは、塗装保護の理想形といえます。

単層より工程が増える分、性能差は圧倒的です。

まとめると、2層構造が優れている理由は以下です。

・塗装への密着が桁違いに強い

・均一な厚膜が形成される

・硬度7H〜8Hが安定して維持される

・透明度が高く深い艶が出る

・温度変化に強くクラックしにくい

・酸性雨・紫外線・融雪剤への耐性が高い

ガラスコーティングにおいて、密着性・硬度・膜厚・透明度を同時に高める技術は限られており、その最適解が“2層構造”です。

ガラスコーティングの“柔軟性”が寿命と耐久を決める ― 割れないガラス層の構造を徹底解説

ガラスコーティングというと「硬い」「傷に強い」というイメージが先行しがちですが、実際に長期間の保護性能を左右する本質は“柔軟性”にあります。

硬度を高めることは比較的簡単ですが、硬すぎるガラス被膜は少しの衝撃でひび割れ(クラック)が発生し、塗装保護力が激減します。

一方、適度なしなやかさを備えたガラス被膜は、衝撃・温度変化・摩耗のすべてに強く、長期的に透明度・艶・撥水力を維持します。

つまり、硬度と柔軟性のバランスが“本物のガラスコーティング”を見極める最大の指標となるのです。

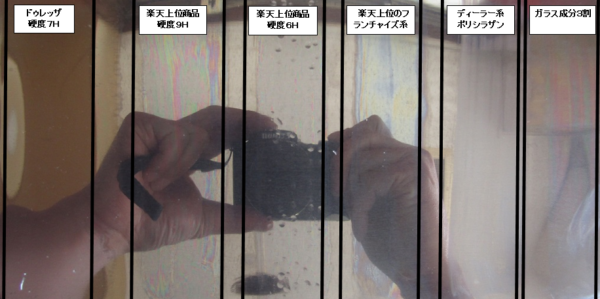

実験画像でわかる“割れないガラス層”の真価

次の写真は、薄く柔軟なフィルムにガラスコーティング剤を厚く塗布し、指で大きく曲げたときの様子を捉えたものです。

通常のガラスコーティングでは、この状態にすると“パリッ”という音と共に被膜が割れ、白い線状のクラックが走ります。

しかし柔軟性に優れたガラスコーティングでは、厚塗り状態でも割れず、美しい被膜を維持したまま曲げることができます。

この挙動は、塗装に施工したときの耐久性・保護力を判断する極めて重要な指標になります。

なぜ“硬いだけ”のガラスコーティングは割れるのか

ガラスコーティングの被膜は、非晶質ガラス(アモルファスシリカ)という極めて硬い化学構造を持ちます。

このガラス骨格は硬度に優れますが、衝撃吸収性が低いという欠点があります。

硬度を 9H 以上に極端に引き上げた被膜は次のような弱点を持ちます。

・衝撃に弱く、薄くてもクラックが走る

・温度変化(夏のボンネットの高温 → 夜間の急冷)で割れやすい

・塗装の微細な膨張・収縮に追従できない

・薄膜化しやすく、耐久性が逆に落ちる

見た目には施工直後の光沢は美しく見えますが、数カ月で白い線状のひび割れが現れ、そこから劣化が一気に進行します。

ガラス被膜に必要なのは“硬度 × 柔軟性”の両立

衝撃や湾曲に耐えるガラス層を作り出すためには、硬度一辺倒ではなく、柔軟性を持たせた分子構造が重要です。

柔軟性は、ガラス被膜の“内部ネットワーク”の組み方によって大きく変わります。

柔軟性のあるガラス骨格をつくる要因

・低分子シランの使用

・架橋密度を適度に調整した反応設計

・硬化時の収縮を抑える処方

・塗装との化学結合を最適化

・分子の長さと結合角度のバランス

これらを正しく最適化すると、硬度7H〜8Hの強さを持ちながら割れにくい“しなやかなガラス層”が生まれます。

柔軟性の違いは“曲げ実験”で顕著に表れる

ガラスコーティングには外観上の違いだけではなく、内部構造の違いが挙動の差にそのまま表れます。

柔軟性の低い被膜の特徴

・厚塗りするとすぐに白化

・少しの曲げでひび割れ

・温度変化ですぐにクラックが出る

・施工ムラが出やすい

柔軟性の高い被膜の特徴

・厚塗りしても透明度が高い

・曲げても割れずにしなやかに追従

・高温と低温の急変にも強い

・均一な厚膜形成が可能

柔軟性は“実車でどれだけ長く持つか”に直結する性能です。

柔軟性が酸性雨・融雪剤・紫外線への耐久力を左右する

現代のガラスコーティングは、単に美観を保つだけではなく、過酷な環境から塗装を守る耐久性能が求められます。

柔軟性の高いガラス被膜ほど環境ダメージに強くなります。

酸性雨

硬すぎる被膜は酸性成分で急速に脆くなり、クラックを発生させます。

柔軟性の高い被膜は膨張・収縮に追従し、酸性成分の浸透を防ぎます。

融雪剤(塩化カルシウム・凍結防止剤)

薄膜・高硬度の被膜は化学反応で白化しやすく、膜が剥離します。

柔軟性の高い厚膜は浸透を抑制し、長時間の劣化を防ぎます。

紫外線

硬すぎる被膜は内部応力が蓄積してひび割れが起こりやすくなります。

柔軟性のある被膜は内部応力が分散し、長期間劣化が進行しません。

柔軟性が高いガラス被膜は“施工後の艶”も別格

柔軟性のあるガラス層は微細な凹凸を埋めながら均一に硬化するため、鏡のような滑らかな光沢が生まれます。

光の屈折が整うため、塗装色が深く(黒はより黒く、赤はより濃く)見える特徴もあります。

艶の深さは、ガラス層の柔軟性・密度・膜厚がそろって初めて実現します。

柔軟性の高いガラス被膜は“撥水持続性”も飛躍的に長くなる

撥水の持続には、表面構造の安定性が必要です。

硬すぎる被膜は表面の微細構造が壊れやすく、撥水が急速に弱まります。

柔軟なガラス層は摩耗に強く、表面構造が変化しにくいため、撥水角を長期間維持します。

柔軟性を持つガラス被膜は“厚膜形成”との相性が良い

柔軟性が高いガラス構造は、厚く塗っても内部応力に耐えやすく、2〜4μmの厚膜でもクラックが発生しにくいという利点があります。

厚膜は、衝撃への耐久・摩耗への耐久・艶の深さ・撥水の持続など、ガラスコーティングのあらゆる性能の基盤となるため、柔軟性との組み合わせは非常に重要です。

本当に長持ちするガラス層は“硬く、しなやかに、美しく”

柔軟性の高いガラスコーティングが長期間安定し、塗装を保護できる理由は次の通りです。

・衝撃を吸収し割れない

・温度変化に追従する

・白化・虹色化が起こりにくい

・厚膜を維持しやすい

・透明度が高く艶が深い

・環境ダメージに強い

硬度だけで判断すると失敗します。

ガラスコーティングの真の価値は“柔軟性という見えない性能”にあります。

結論:柔軟性のあるガラス被膜こそが実車で最も強い

ガラスコーティングを選ぶ際、硬度の数字や撥水動画だけで判断してしまいがちですが、実際に車を長期間美しく保つのは“割れない柔軟性”です。

柔軟性のあるガラス層は、塗装に密着し、厚膜を維持し、美しい艶を長期間守ります。

衝撃、摩耗、紫外線、酸性雨、融雪剤、温度変化――これらすべてに強くなるのは、柔軟性があるガラス被膜だけです。

ガラスコーティングの“クラック耐性”が寿命を決める ― 長期使用で現れる本当の実力

ガラスコーティングの品質を見極める上で、最も重要でありながら誤解されやすい性能が「クラック耐性」です。

どれほど施工直後に美しい光沢を放っていても、時間の経過とともに被膜がひび割れ(クラック)を起こせば、塗装保護力は急激に低下します。

クラックの発生は、外観劣化だけではなく、撥水性能の低下、白化、剥離、酸性雨の侵食、紫外線ダメージの進行など、多くの劣化現象の“入口”となります。

ガラスコーティングの真価は、施工直後ではなく **「1年後・3年後・5年後にどうなっているか」** で決まります。

ここでは、ガラスコーティングがなぜクラックを起こすのか、どうすれば防げるのか、そして柔軟性の高いガラス層がどれほど有利かを、科学的根拠に基づいて詳しく解説します。

実験が証明する“割れないガラス被膜”の存在

次の画像は、柔軟性に富むガラス被膜を形成したフィルムを大きく曲げた際の様子を捉えたものです。

この実験は、ガラス層の内部応力・柔軟性・密着性など、耐久性能の核心を示す重要な証拠となります。

このように大きく折り曲げてもクラックが生じないガラス層は、塗装上でも長期間安定して維持されます。

通常の高硬度系ガラスコーティングで同じ実験を行うと、被膜全体に白い割れ筋が走り、粉状のガラス片が落ちることがあります。

この違いこそが、実車での耐久性・保護力の差に直結します。

クラックが発生するメカニズム

ガラスコーティングの被膜が割れる原因は、一見すると“硬度不足”のように思えるかもしれませんが、実際には逆です。

“硬すぎる”被膜こそが割れやすく、衝撃や温度変化に耐えられなくなります。

クラックが起こる主な要因

・硬度が高すぎて脆い

・塗装の膨張・収縮に追従できない

・温度変化による内部応力の蓄積

・高分子成分が収縮し白化を引き起こす

・膜厚が薄く衝撃吸収ができない

・塗装への定着が弱くガラス層が浮いている

ガラス被膜は見た目が固体のガラスに似ていますが、実際には“数ミクロンの柔軟性を伴った非晶質シリカ層”であり、柔軟性がないと簡単に割れてしまいます。

最も危険なのは“温度変化”によるクラック

実車環境で最も大きなストレスは、日常的な温度変化です。

夏のボンネットは 60℃ を超え、夜間は 15〜20℃ まで急激に低下します。

冬季には、氷点下から走行や日光で急加熱されることもあります。

この“膨張・収縮の繰り返し”に耐えられない被膜は、半年〜1年ほどでクラックが目立ち始めます。

硬すぎる被膜が割れる理由

・内部応力(テンション)が逃げ場を失う

・塗装の膨張に追従できない

・ガラス骨格が固まりすぎてしならない

結果として、ガラス層の境界に白い線状ひび割れが発生し、そこから劣化が一気に広がります。

柔軟性のあるガラス層は環境ストレスに極めて強い

柔軟性を持つガラス被膜は、外的ストレスを吸収する“緩衝材(クッション)”として働き、圧倒的に割れにくくなります。

柔軟性のメリット

・温度変化に追従し割れない

・塗装の膨張・収縮に柔軟に対応

・衝撃を受けても応力が分散する

・厚膜でも割れずに安定

・白化しにくい透明なガラス層になる

柔軟性は“硬度が低い”という意味ではありません。

適切な分子構造を採用することで、硬度7H〜8Hの強さとしなやかさを共存させることが可能です。

クラックの発生は“被膜の寿命短縮”に直結する

ガラス被膜にクラックが入ると、そこから次のような劣化が進行します。

・酸性雨が侵入し白化する

・融雪剤により被膜が剥離する

・撥水が急激に弱くなる

・艶が濁り輝きが失われる

・水シミ(ウォータースポット)が増える

・紫外線で劣化が加速する

つまり、クラックは単なる“ひび”ではなく、被膜の崩壊の始まりを意味します。

高いクラック耐性は“厚膜形成”とも相性が良い

柔軟性を備えたガラス構造は、2〜4μm級の厚膜でも安定して硬化させることができます。

厚膜はガラスコーティングの性能すべてを底上げします。

・衝撃吸収性が高い

・摩耗に強い

・撥水持続が長い

・艶の深さが大幅に向上

硬すぎるガラス層は厚膜にすると割れやすく、極薄の0.5〜1μmにしなければならない製品がありますが、柔軟性を持つガラス層では厚膜形成が可能なため、耐久性が桁違いに高くなります。

柔軟性の高いガラス層は“均一硬化”しやすい

柔軟性のあるガラスネットワークは、硬化時に内部応力が均一に分散されるため、以下のメリットをもたらします。

・硬化ムラが起きにくい

・白化や虹色化が発生しづらい

・ガラス骨格が均一に成長する

・高い透明性が長期間続く

特に透明度は、ガラス骨格がどれだけ均一に形成されているかを示す重要な指標であり、柔軟性が高いほど透明なガラス層が生まれます。

クラック耐性が高いガラス被膜は“洗車摩耗”にも強い

柔軟性は衝撃吸収に優れるだけではなく、洗車摩耗にも強さを発揮します。

ガラス層が弾性を持つことで、洗車時に加わる微細な力を吸収し、表面構造が破壊されにくくなります。

結果として、

・洗車傷が入りにくい

・撥水角が低下しにくい

・塗装色の深みが長期間維持される

というメリットが生まれます。

柔軟性が高いガラス層は“塗装との一体化”が進む

柔軟性の高いガラスコーティングは、塗装表面との化学結合(Si-O-Si)が安定しやすく、より強固な一体化が進みます。

被膜が浮き上がらないため、剥離や白化が起こりにくく、塗装への密着寿命も長くなります。

結論:クラックに強いガラス被膜が“本当の長寿命コーティング”

クラック耐性は、ガラスコーティングの寿命を決定する最重要要素です。

柔軟性の高いガラス層こそが、塗装を何年も守り抜くための“本質的な性能”です。

まとめると、柔軟で割れないガラス層は次のメリットを同時に実現します。

・温度変化に強い

・白化・虹色化が起こりにくい

・厚膜が安定して維持できる

・撥水・艶が長期間続く

・洗車摩耗に強い

・塗装への密着寿命が長い

硬度や数字では測れない“割れないガラス層”こそが、真に強いガラスコーティングです。

ガラスコーティングにおける“完全無機質”という誤解 ― 虹色化・白化を引き起こす成分バランスの真実

ガラスコーティング市場では、「完全無機質」「ガラス成分100%」といった表現を見かけることがあります。

しかし、ガラス成分が100%であるコーティング剤は実用上存在せず、仮にガラス成分が100%なら、塗装に密着せずそのまま剥がれ落ちてしまいます。

ガラスは硬く脆い固体であるため、液体として塗布して塗装に定着させ、硬化後に均一な被膜を形成するためには、ガラス以外の成分(シラン、アルコキシド、触媒など)が必ず必要です。

このため、完全無機質という言葉は物理的・化学的に成立しません。

本章では、ガラス成分の含有量が高いほど透明に強固に仕上がる理由だけでなく、逆に含有量が不適切な場合に“虹色化”“白化”“ムラ硬化”が起こる理由を科学的に解説します。

ガラスコーティングの“透明性”を左右するのはガラス成分の比率と骨格構造

ガラスコーティング剤は、シラン・シリカ・アルコキシドなどが反応し、非晶質シリカ(アモルファスガラス)を形成することで硬化します。

このガラス骨格が密に成長すると、被膜は透明なガラスのような仕上がりになり、深い艶・高い耐久性を実現します。

ガラス成分が適正量である場合:

・透明なガラス構造が形成される

・虹色化が起こらない

・白化しない

・均一硬化で艶と膜厚が安定

ガラス成分が多すぎる/少なすぎる場合:

・虹色の干渉色が出る(過剰反応)

・白化する(硬化不良)

・粒子が固まり被膜が濁る

・塗装表面との密着が弱くなる

ステンレスプレート実験が示す“ガラス成分の差”

次の画像は、ステンレス板の上に複数のガラスコーティング剤を塗布し、硬化後の状態を比較したものです。

透明性・虹色化・白化の違いが一目でわかる貴重な実験データです。

透明なガラス層を形成する製品は、ステンレス上でもほぼ無色に近く仕上がっています。

一方、虹色に見えるものは、ガラス成分のバランスが不適切で、光の干渉が発生している証拠です。

白く濁っているものは、硬化ムラや成分の不均一な分離を示しています。

なぜ“虹色化”が起きるのか ― 光干渉のメカニズム

虹色化は、ガラス被膜の厚さが不均一であるか、ガラス骨格の形成が安定していない場合に発生します。

虹色化の原因

・膜厚が均一に固まらず光が干渉する

・ガラス成分が過剰で偏りが生じている

・触媒との反応バランスが悪い

・硬化時に粒子が分離してしまっている

虹色化は“ガラスの透明度が低い”ことを示し、塗装面では濁りやクスミの原因になります。

白化の正体 ― 成分分離と“硬化不良”のサイン

白化は、ガラス成分が均一に固まらず、部分的に粒子が浮いてしまった状態です。

主に次の理由が挙げられます。

・ガラス成分と触媒の比率が合っていない

・高分子基材が硬化時に収縮して粒子化

・ガラス骨格の成長が途中で終わる

・有機成分が残留して光を乱反射する

白化したガラス被膜は透明性が大きく損なわれ、塗装本来の深い艶が出ません。

“完全無機質”が成立しない理由

完全無機質=ガラス100%の被膜というのは、コーティング剤の構造上不可能です。

理由は単純で、ガラスは液体状態では塗装に定着できず、固体としても塗装に密着しません。

ガラスコーティングが機能するためには、

・塗装に密着させるための化学基(シラン・アルコキシド)

・ガラス骨格を構築する前駆体

・硬化を促す触媒

が必要です。

これらが反応しながら、液体 → ゲル → 固体へと変化してガラス層を形成するため、100%ガラスという製品は存在しません。

ガラス成分の“含有量が高いほど良い”という単純な話ではない

ガラス成分は多ければ良いというものではありません。

重要なのは、ガラス骨格が“均一に・安定的に成長する処方かどうか”。

ガラス成分の割合が高いと、透明度や硬度は高まりますが、バランスが崩れれば虹色化・白化・ムラ硬化を引き起こします。

理想的なガラス成分バランス

・透明性が高い

・白化しない

・均一な膜厚形成

・塗装への密着が強固

・無機ガラス骨格がしっかり成長

・乾燥後に高い硬度(7H〜8H)を発揮

均一硬化するガラス層を実現するためには、成分構成と反応設計が極めて重要です。

ガラス成分の違いが“艶の深さ”を大きく左右する

滑らかで密度の高いガラス層ほど、光の乱反射が減り、鏡面のような艶になります。

透明性が高いガラス層では、下地の色がそのまま透過して深い色味になります。

ガラス成分が不均一な場合:

・表面が濁り深い艶が出ない

・白っぽく曇る

・黒・赤など濃色車の発色が弱い

ガラス骨格が綺麗に形成された場合:

・鏡面のような艶

・黒は“漆黒”のように深く見える

・赤はより濃く透明感が増す

・光の屈折が整いボディラインが美しく出る

ガラス成分の違いは“耐久性”にも直結する

透明で均一なガラス層は、環境ストレスに強く、耐久性が飛躍的に向上します。

・酸性雨の侵食を受けにくい

・紫外線による劣化が遅い

・ウォータースポット発生がしにくい

・融雪剤の化学攻撃に強い

・白化しないため長期間艶が維持される

一方、虹色化・白化が見られる被膜は、内部の構造が不均一なため、環境ダメージに弱く劣化が早まりやすい特徴があります。

ガラス成分と触媒の“反応速度”が均一硬化の鍵

ガラスコーティングの本質は、塗布後にどれだけ均一にガラス骨格が形成されるかにあります。

反応速度のバランスが悪い場合、下記のような問題が発生します。

・部分的な早硬化による白化

・反応が進まず柔らかすぎる部分が残る

・ガラス骨格の成長が uneven(不均一)になる

・透明度が低下する

このため、ガラス骨格を綺麗に形成するには、反応速度・成分比率・揮発性のバランスが非常に重要です。

結論:ガラス成分の“質と設計”が本物の透明ガラス層を生む

ガラスコーティングは、単純にガラス成分が多いか少ないかでは性能を判断できません。

重要なのは次の3点です。

・どれだけ均一にガラス骨格が形成されるか

・虹色化・白化が起こらないか

・透明性・密度・硬度がバランス良く整っているか

ガラス成分・触媒・前駆体の設計が最適化されたガラスコーティングこそが、透明度の高い美しい被膜をつくり、長期間塗装を守ることができます。

ガラスコーティングに求められる「硬さ」と「しなやかさ」 ― Hard-supple設計がもたらす真の耐久性

ガラスコーティングは一般的に、「硬度が高いほど良い」と捉えられることがあります。

しかし、硬さだけを追求したガラス系コーティングは、実は非常に脆く、微細なひび割れ(クラック)を起こしやすく、長期的な保護性能を維持できない場合があります。

ガラスは硬く透明な素材ですが、薄膜の場合は衝撃や湾曲ストレスに弱く、クラックが入ると透明性が失われ、白濁・剥離の原因になります。

そのため、硬度だけを極端に高める設計は、実車のボディ環境に適したアプローチとは言えません。

特に近年の車両は、軽量化のためにパネル剛性が下がり、外板がわずかに「しなる」方向に変化しています。

ボディがしなれば、その動きに追従する柔軟性がガラス被膜にも求められます。

ここでは、自動車用ガラスコーティングにおける「硬さ」と「柔軟性」の最適バランスについて、実験データ・材料科学の視点から解説します。

硬度が高いだけでは“守れない” ― クラック発生のメカニズム

ガラス被膜のクラックは、次のような場面で発生します。

・洗車時のねじれ応力

・ワイパーによる局所的な面圧

・高速走行時の風圧・振動

・気温の急激な変化による熱膨張差

・パネルのしなり(ドア・ボンネット・ルーフ)

硬度9Hを強調するガラス系製品は、確かにキズに強い一面を持ちますが、同時に“脆さ”を抱えています。

鉛筆硬度が高いほどクラックが入りやすいのは、材料工学では常識とされています。

特に、厚膜(2μm以上)で硬度9Hを実現することは、構造上ほぼ不可能に近く、硬化収縮によるクラックを避けることができません。

柔軟性が不足したガラス被膜に起こる劣化

硬度が高すぎて柔軟性が不足しているガラス被膜では、以下のような劣化が早期に発生します。

・被膜全体の白濁(マイクロクラックの集合)

・トップ層の剥離

・部分的な欠け(エッジチッピング)

・撥水性能の急激な低下

・光沢の喪失

硬度を極端に上げれば上げるほど、外力や熱変化に耐えられず、結果として耐久性が大きく低下します。

つまり、「硬度至上主義」は実車での実用性と相反します。

“硬く・しなやかに”を両立させるメカニズム

理想のガラスコーティングは、

・7H〜8H程度の十分な硬度

・塗装の動きに追従する柔軟性

・均一なガラス骨格による透明性

・2〜4μmの安定した膜厚

これらをバランスよく満たす必要があります。

硬度7Hは、化学構造的にも最も安定しやすく、塗装に密着した状態で長期間の耐久性を実現しやすい硬度帯です。

ガラス骨格の成長を阻害することなく、かつ硬化収縮を最小限に抑えることができるため、透明で割れにくい被膜が形成されます。

柔軟性試験で示された“割れないガラス層”の証明

次の写真は、薄いプロテクションフィルムにガラスコーティングを厚塗りし、指で大きく湾曲させた実験の様子です。

通常のガラス系コーティングであれば、このような強い曲げストレスに耐えられず、ひび割れが多数発生します。

しかし、柔軟性を最適化したガラス層は、曲げても割れず、透明な状態を維持します。

上の状態からさらに曲げても、被膜にひび割れは発生しません。

この事実は、ガラス骨格が均一に形成されているだけでなく、適切な粘り気(タフネス)を備えていることを意味します。

このような柔軟性は、次のようなメリットをもたらします。

・洗車機のブラシ圧に耐える

・高速走行時の風圧でパネルが揺れても割れない

・季節の温度差による膨張・収縮に追従する

・ワイパーで局所的な負荷がかかってもクラックが入らない

厚膜 × 柔軟性=クラック耐性の高いガラス層

2〜4μmの厚いガラス層を安定形成するには、柔軟性が必須です。

硬度9Hのガラスを厚く塗ると、硬化収縮に耐えられず必ずクラックが発生します。

一方、柔軟性のある7H〜8Hのガラス層は、適度な粘り気があるためクラックしにくく、厚膜でも安定して耐久性を発揮します。

硬度と柔軟性のバランスが“耐擦傷性”にも影響

硬度が高いほど擦りキズに強いというのは事実ですが、柔軟性を持つガラス層は摩擦を受け流す能力が高く、

“硬いだけの被膜”よりも実用的な耐擦傷性能を発揮します。

・硬度9H → 一点に力が集中しやすく割れやすい

・硬度7H〜8H → 力を分散し微細キズの進行を抑える

実車環境で最も壊れにくい硬度帯は7H前後

自動車の外板は、走行中や洗車中に小刻みにしなります。

完全に硬いガラス層は、こうした動きに追従できず、時間の経過とともに白濁や剥離が起きやすい特徴があります。

適度な硬さと柔軟性を両立させることが、実車環境での耐久性に直結します。

特に、濃色車ではクラックの白濁が目立つため、実用面では柔軟性のあるガラス被膜が必須と言えます。

結論 ― 強さは“硬度だけ”では決まらない

ガラスコーティングに求められる性能は多岐にわたりますが、耐久性の核となるのは「硬さ × 柔軟性 × 膜厚」のバランスです。

硬度をただ高めるのではなく、実車環境に合わせて柔軟性を持たせることこそが、本当の“長持ちするガラス層”を生みます。

撥水性能が“本物のガラス層”を証明する ― 撥水角110°以上の意味と科学的裏付け

ガラスコーティングの性能を判断する基準のひとつに「撥水性能」があります。

撥水性能は単に水を弾くという見た目だけでなく、ガラス骨格の密度、表面エネルギー、硬化品質など、被膜そのものの完成度を表す重要な指標です。

とくに、〈撥水角110°以上〉という領域は、一般的なガラス系コーティングでは到達が難しい高水準であり、ガラス被膜の均一性・高密度性が実現されている証明でもあります。

本章では、水滴が生む“球体形状の違い”から、撥水性が耐久性や防汚性能にどのように影響するかを、科学的視点で詳しく解説します。

また、後半では実際の撥水動画を掲載し、発生する水滴挙動(滑り性・離水性)がどのように車体保護につながるかを明確に示します。

撥水角とは何か ― 110°という数値が示すレベル

撥水角(接触角)とは、水滴が固体表面に触れたときに形成される角度のことで、以下のように分類されます。

・90°以下:親水性〜低撥水

・90°〜100°:一般的な撥水レベル

・100°〜110°:高撥水

・110°以上:超撥水領域(高密度ガラス骨格)

撥水角110°以上のガラス層は、水滴が真球に近い形状となり、接地面積が極端に小さくなります。

その結果、水滴が塗装から滑り落ちるスピードが速く、摩擦抵抗が大幅に低下します。

なぜ高撥水が“傷と汚れ”を防ぐのか

水滴が球体に近いほど、塗装に触れる面積が小さくなり、以下のメリットが得られます。

・雨染み(ウォータースポット)の発生を軽減

・汚れが水滴に乗って流れ落ちる自浄効果

・水滴が早く離れることで表面の摩擦が減る

・洗車キズの予防

・乾燥時の跡残りが少ない

特にウォータースポットは、ゆっくり乾く大きな水滴が原因で発生します。

接触角110°以上で形成される小型の球状水滴は、乾く前に滑落するため、スポット跡が残りにくい特徴があります。

撥水角は“ガラス骨格がどれだけ密に形成されたか”を示す指標

均一で高密度なガラス骨格が形成されるほど、表面エネルギーが低下し、撥水角は大きくなります。

逆に、成分の分離や硬化ムラがあると、撥水角は100°を超えにくく、水滴は横に広がってしまいます。

つまり、撥水角110°以上はただの“撥水力”ではなく、

・硬化反応が正常に進んだ証拠

・ガラス成分が均一にネットワーク化された証明

・表面粒子が微細で透明性が高い状態

と言えます。

高撥水のガラス層は“滑水性”にも優れる

撥水性と滑水性は似ていますが、本質は異なります。

・撥水性:水滴の形が丸くなる性能

・滑水性:水滴が表面を滑り落ちる性能

撥水角110°以上のガラス層は、摩擦係数が低く、水滴が接触しても留まりにくい構造を持っています。

このため、雨の日の走行ではフロント周辺の水が素早く流れ、洗車後の拭き取り作業も大幅に短縮されます。

撥水動画(接触角110°以上)

高撥水ガラス層が生み出す“球状の水滴が滑り落ちる”様子を確認できる動画です。

水滴の離れ方・勢い・水路の形成など、ガラス骨格の完成度が視覚的に理解できます。

この動画のように、水滴が直線的に走り抜け、細かい粒状のまま滑落していく現象は、

ガラス骨格が均一であることの証明であり、施工直後だけでなく硬化後も安定した撥水力を持つ特徴を示しています。

高撥水と“防汚性能”の関係

撥水角が高いガラス層は汚れを寄せ付けにくい特性を持ち、次のような効果を発揮します。

・黄砂が固着しにくい

・融雪剤(塩カル)の除去が簡単

・泥はねが乾く前に流れる

・油膜が残りにくい

・花粉の“粘着”を防止

汚れと水滴の接触面が小さいため、表面に残留しにくく、洗う回数も低減できます。

撥水力は“美観維持”にも大きく貢献する

撥水角110°以上のガラス被膜は、光沢維持にも優れています。

水滴が残らないことは、乾燥跡によるクスミが減ることを意味し、濃色車では特にその差が顕著です。

鏡面のような艶は、ガラス層の“乱反射の少なさ”で決まるため、透明度が高いガラス骨格ほど艶が深く、黒・赤・紺などは特に美しい仕上がりになります。

撥水力と耐久性はセットで向上する

撥水角が高いほど、表面に水が残留せず、乾燥による汚れ・腐食を防ぎます。

これは結果として、ガラス被膜の寿命を延ばすことに直結します。

・水分残留が少ない → 劣化速度が遅い

・乾燥時のミネラル堆積が少ない → 白濁防止

・汚れが固まりにくい → 摩擦ダメージが減る

こうした要素が複合的に作用し、施工後の美観維持に大きく寄与します。

ガラス層の“滑水ライン”が塗装を守る

高撥水ガラス層では、水が細く滑るように流れ落ちるため、ボディ上に“滑水ライン”が形成されます。

滑水ラインは、塗装に接触する時間を短縮し、化学的な攻撃を受けにくい状態をつくります。

これにより、酸性雨・PM2.5・融雪剤などの外的要因から塗装を守る耐久性能が大幅に向上します。

結論 ― 撥水角110°以上は「高密度ガラス層」の証であり、耐久の根幹

撥水角110°以上という数値は単なる“水弾きの強さ”ではなく、ガラス骨格が綺麗に成長し、均一に硬化した証明です。

高密度・高透明のガラス層は、

・防汚

・耐摩耗

・耐擦傷

・耐候性

・美観維持

これらを総合的に引き上げ、長期間にわたり塗装を守ります。

高撥水性能は、ガラスコーティングの“完成度そのもの”を映し出す重要な指標なのです。

ガラスコーティングの真価を決めるのは“施工工程”にある ― 下地処理・密着・硬化の科学

高性能なガラスコーティング剤であっても、その実力を引き出すためには専門的な下地処理と正確な硬化工程が欠かせません。

ガラス被膜は塗装の上に“乗せる”ものではなく、塗装と強固に結びつくように設計されています。したがって、塗装表面が不純物や油分で覆われていると、反応が阻害され、密着性・透明度・耐久性が大きく低下してしまいます。

ここでは、プロ施工で採用される一連の工程を科学的な視点から分解し、それぞれの工程がガラス層の仕上がりにどのように影響するのかを詳しく解説します。

塗装表面の“素の状態”を取り戻す ― 鉄粉除去と脱脂洗浄の重要性

塗装表面には、走行中に付着した鉄粉、ブレーキダスト、油膜、排気微粒子、花粉、黄砂などが複雑に積み重なっています。

これらの微粒子は目視では確認できない大きさで、塗装に深く食い込んでいます。この状態でコーティングを乗せても、被膜は均一に形成されず耐久性は大幅に低下します。

鉄粉除去が必要な理由

・塗装に刺さった鉄粉はガラス層の形成を阻害する

・被膜厚が不均一になり、水滴が滞留しやすくなる

・長期的にサビの原因になることがある

次の画像は、鉄粉除去・洗浄工程の一例です。塗装表面が完全にクリアな状態に近づくほど、ガラス層の透明度は飛躍的に向上します。

鉄粉除去剤で鉄粉を溶かし、続いてアルカリクリーナーで油分を分解することで、塗装の素地が現れます。これにより、のちに塗り込むガラスコーティング剤が“化学的に結びつける状態”が整います。

下地処理の核心 ― ポリッシャー研磨で透明度・発色・密着を最大化

ガラスコーティングにおいて最も重要な工程はポリッシャー研磨です。

研磨には次のような目的があります。

・塗装表面の微細なスクラッチを均す

・クリア層を平滑化し光沢の土台を作る

・ガラス層が均一に乗るための面をつくる

・塗装の発色を“極限まで”引き出す

この工程が適切に行われると、塗装は鏡面のように整い、ガラス層がより強固に密着します。

研磨は単なる艶出しではなく、ガラス骨格形成の前準備であり、耐久性・美観を根本から左右する作業です。

IPA脱脂 ― ガラス骨格の裏側にある“化学反応の土台”

ポリッシャー使用後には、塗装表面に微量の研磨油分が残留します。この油分が少しでも残っていると、ガラスコーティングの反応を阻害し、硬化が均一に進みません。

IPA(イソプロピルアルコール)による脱脂は、この残留油分を完全に取り除き、塗装とガラス層の密着を最大化するために必須です。

ガラス被膜の塗布 ― 均一な膜厚をつくる“塗り込み技術”

ガラスコーティング剤は、シランを中心とした反応性分子が塗装と結びつくことでガラス骨格を形成します。

そのため、塗り込みは“ただ塗る”のではなく、分子が塗装に均一に吸着するようコントロールする必要があります。

塗り込みのポイント

・ライン状の塗り広げではなく、面で均一に伸ばす

・塗装の凹凸を埋めるように直線とクロスで圧をかける

・塗りムラが出ないよう、照明角度を変えながら作業

ガラス骨格が均一に形成されるほど透明度は高く、耐擦傷性も向上します。

赤外線硬化 ― ガラス層が“本物のガラス”に変わる瞬間

ガラスコーティングは、塗布した瞬間に完成するものではありません。

シランの反応が進み、水分・酸素・温度条件が整うことで、ガラス骨格が立体的に成長していきます。

赤外線による加熱硬化は、この反応を安定化させ、内部までしっかり硬化させるための工程です。

・内部硬化が進むことで密度が高くなる

・硬化ムラが減り、白化リスクが低下

・耐摩耗性が向上する

・撥水性能が安定して高水準で維持される

ガラス層は施工がすべてを決める

ガラスコーティングは、

・洗浄精度

・研磨レベル

・脱脂の徹底

・塗り込み技術

・硬化工程の管理

これらが揃って初めて、設計通りの透明感と耐久性を発揮します。

ガラスコーティング剤自体の性能はもちろん重要ですが、均一にガラス骨格を成長させるためには、これらの工程が不可欠です。

施工工程が生む“艶・保護・耐久”という三位一体の性能

しっかりと下地処理が行われた塗装にガラス層を乗せると、次のような仕上がりになります。

・深い黒のような濃色車では鏡面に近い艶

・白系は透明感が際立ち輝度が上がる

・光沢の耐久性が非常に長い

・洗車キズの進行が極端に少なくなる

・酸性雨・紫外線・融雪剤からの保護性能が向上

塗装の美観・保護・耐久のすべてが、施工工程の質に比例して向上します。

最終結論 ― ガラスコーティングの価値は“化学 × 施工技術 × 材料設計”の融合で決まる

ガラスコーティングは、素材の効果だけでも、施工技術だけでも最高の結果にはなりません。

・成分バランスが優れたガラスコーティング剤

・塗装を完璧な素地にまで整える下地処理

・均一なガラス骨格を育てる塗布と赤外線硬化

この3つが揃ったとき、ガラス被膜は本来の性能を発揮し、透明度・艶・撥水・耐候性・耐摩耗性すべてが最高水準に到達します。

ガラスコーティングの力は、化学構造の理解と高精度な施工技術が結びついたときに最大化されます。